- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tsentrifugaalvalu

Hiina tootja Youlin® on pühendunud ülemaailmsetele klientidele täieliku tsentrifugaalvalu teenuse pakkumisele. Tänapäeva kõrge efektiivsusega tootmise ja kõrge kvaliteedi poole püüdlemisel on Youlin® tsentrifugaalvalutehnoloogiast saamas innovatsiooni valdkonnas messinghülsi osade tootmise võimsus. Suurt tugevust, suurt tihedust ja kulumiskindlust nõudvate messingisulamist osade jaoks pakub tsentrifugaalvalutehnoloogia asendamatut tootmislahendust. Selles valamisprotsessis kasutatakse suurel pöörlemisel tekkivat tsentrifugaaljõudu, et suruda sulametall tihedalt vastu vormi seina, moodustades nii silmapaistvate mehaaniliste omadustega valandi. Tsentrifugaalvalu on näidanud oma ainulaadseid tehnilisi eeliseid eelkõige silindriliste varrukate osade, nagu messinghülsid, messingist tigukäigud ja messingmutrid, tootmise valdkonnas.

Saada päring

Messingist tsentrifugaalvalu: täiustatud valamisprotsess kvaliteetsete hülssvalandite jaoks

01 Protsessi põhimõte – tsentrifugaalvalu tehniline alus

Tsentrifugaalvalu on valumeetod, mis kasutab vedela metalli moodustamiseks ja tahkestamiseks pöörlemisel tekkivat tsentrifugaaljõudu. Põhiprintsiip on sulametalli vedeliku valamine suurel kiirusel pöörlevasse vormi.

Tsentrifugaaljõu toimel, mis on võrdne kümneid või isegi sadu kordi gravitatsiooniraskusega, kleepub sulametall tihedalt vormi seina külge, moodustades õõnsa silindrilise kuju, ning tahkub ja kristalliseerub selle rõhu all.

Sellel võimsal tsentrifugaaljõul on kaks peamist eelist: esiteks on metalli söötmise efekt hea ning lisandeid ja gaase on lihtne välja lasta; Teiseks on valamise jahutussuund selge, moodustades suunatud kristalliseerumise väljastpoolt sissepoole.

See suunatud tahkumiskarakteristikud parandavad oluliselt valandite mehaanilisi ja füüsikalisi omadusi, muutes tsentrifugaalvalu eriti sobivaks sümmeetriliste pöörlevate osade, nagu hülsid ja torud, tootmiseks.

02 Tehnilised eelised – tsentrifugaalvalu silmapaistvad omadused

● Suurepärane valamise kvaliteet

Tsentrifugaalvalu kõige olulisem eelis on selle suurepärane valukvaliteet. Tugeva tsentrifugaaljõu mõjul on gaasi ja räbu sisaldust metallivedelikus lihtne välja lasta, nii et valandi tihedus on kõrge ning defekte, nagu poorid ja räbu lisamine, on vähe.

See suur tihedus toob kaasa paremad mehaanilised omadused, muutes tsentrifugaalvalu vase mehaanilised omadused sepistamisprotsessi tasemele lähedaseks.

● Vähendatud tootmiskulud

Tsentrifugaalvaluprotsess toob kaasa ka olulise tootlikkuse paranemise ja kulude kokkuhoiu. Õõnesvalandite valmistamisel ei ole vaja kasutada südamikku, mis lihtsustab oluliselt hülss- ja toruvalandite tootmisprotsessi.

Samal ajal ei ole sellel protsessil peaaegu üldse metalli tarbimist väravasüsteemis ja tõusutorusüsteemis, mis parandab oluliselt protsessi saagist ja materjali kasutusmäära. Väärtusliku vasesulamist materjali puhul on selle materjali säästmise majanduslik kasu eriti ilmne.

● Komposiitmaterjalide tootmisvõime

Tsentrifugaalvalu näitab ka ainulaadseid komposiitide valmistamise võimalusi. Mugav on valmistada torust ja hülsist komposiitmetallist valandeid, näiteks terasest tagaküljega vaskhülsi, bimetallrulli jne.

Kahekordse vedela metalli tsentrifugaalvalamise komposiittehnoloogia kasutuselevõtuga on võimalik saavutada kindel komposiit erinevatest metallidest, nagu teras ja vask, teras ja alumiinium jne. Liides on sakiline, kõrge sidumistugevuse ja usaldusväärse kvaliteediga.

See avab uue tootmistee spetsiaalsetes töötingimustes kasutatavatele komposiitmaterjalist osadele.

03 Kasutuspiirangud – tsentrifugaalvalu tehnilised piirid

Kuigi tsentrifugaalvalul on palju eeliseid, ei ole see universaalne protsess ja selle piirangute mõistmine on õigeks rakendamiseks hädavajalik.

Esiteks on tsentrifugaalvalul erikujuliste valandite valmistamisel ilmsed piirangud. See sobib kõige paremini sümmeetriliste pöörlevate osade, nagu silindrid, hülsid ja torud, valmistamiseks, kuid keerulise kujuga valandite käsitlemine on keeruline.

Teiseks on tsentrifugaalvalu sisepinna kvaliteet halb. Valu sisemise ava läbimõõt ei ole täpne ja sisepind on kare, mis nõuab tavaliselt suurt töötlemisvaru. See muudab suure sisepinna nõudega rakenduse stsenaariumide jaoks vajalikuks täiendavad töötlusetapid.

Lisaks on tsentrifugaalvalu puhul kalduvus erikaalu segregatsioonile. Seetõttu ei sobi see sulamitele nagu pliipronks, mis kalduvad erikaalu eraldumisele.

Eriti tuleb märkida, et see ei sobi sulamite valamiseks, mille lisandite erikaal on suurem kui sulametallil.

04 Praktiline rakendus – professionaalne vase tsentrifugaalvalu lahendus

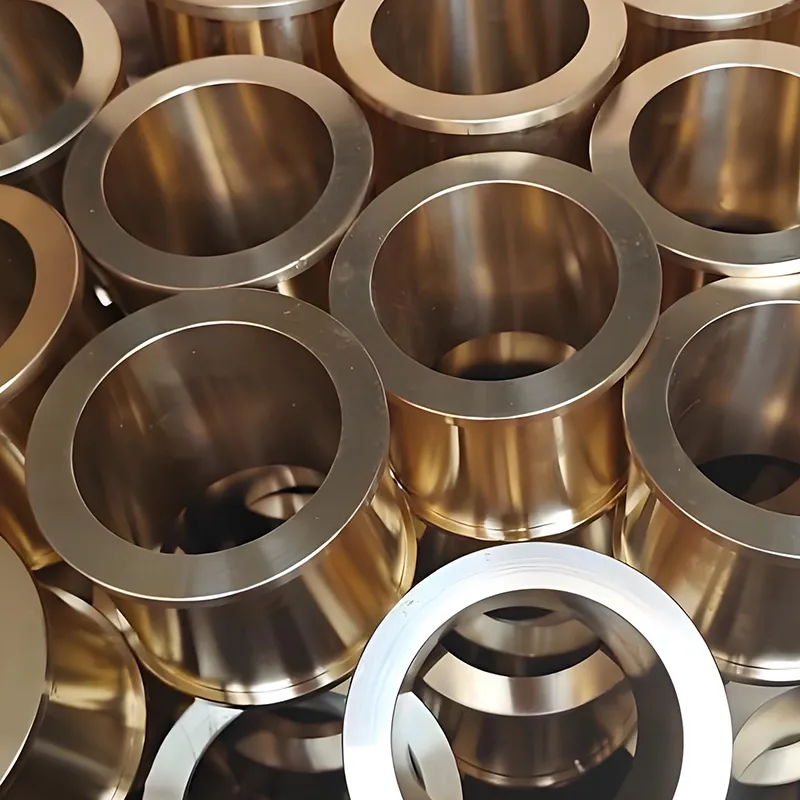

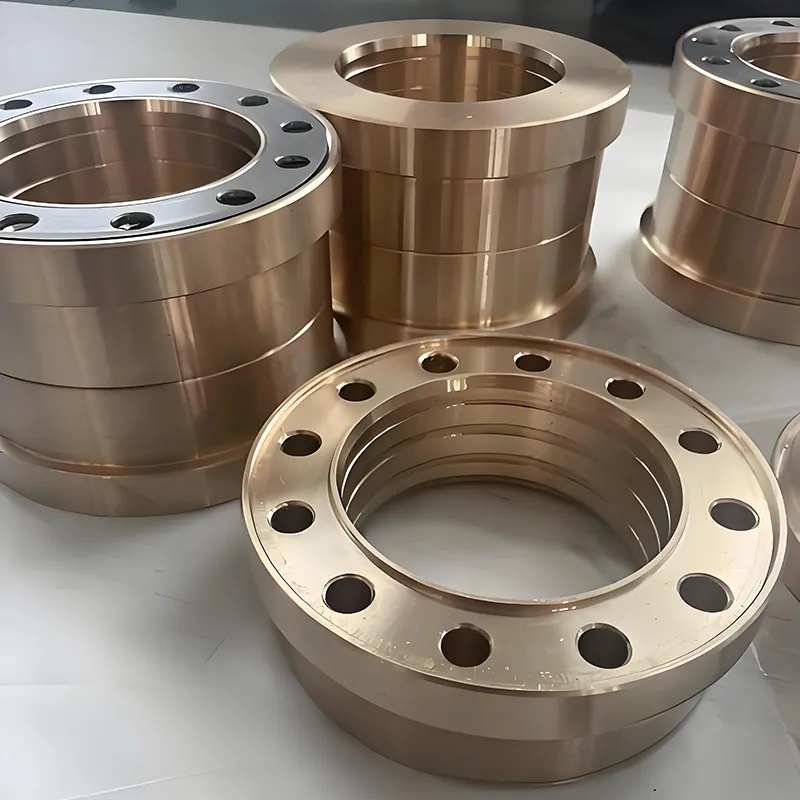

◆ Suurte tinapronkspukside tsentrifugaalvalu

Praktilistes rakendustes on suured tinapronkspuksid tüüpilised tsentrifugaalvalu tüüpilised tooted. Seda tüüpi osi kasutatakse laialdaselt mehaanikatööstuses, millel on suurepärane kulumiskindlus ja isemäärduvad omadused, mida kasutatakse sageli pukside, laagrite, hammasrataste ja muude kulumiskindlate osade valmistamisel.

Praktilistes rakendustes on suured tinapronkspuksid tüüpilised tsentrifugaalvalu tüüpilised tooted. Seda tüüpi osi kasutatakse laialdaselt mehaanikatööstuses, millel on suurepärane kulumiskindlus ja isemäärduvad omadused, mida kasutatakse sageli pukside, laagrite, hammasrataste ja muude kulumiskindlate osade valmistamisel.

ZCuSn10Pb1 tinapronks, näiteks tsentrifugaalvalu tõmbetugevus kuni 330 MPA, voolavuspiir 170 MPA, pikenemine on 4%, soolvee kõvadus võib ulatuda 785 HBS-i.

Need andmed on oluliselt kõrgemad kui samad liivavalu materjalid, mis peegeldab täielikult tsentrifugaalvalu eeliseid mehaaniliste omaduste parandamisel.

◆ Tehnilised väljakutsed ja vastumeetmed

Tinapronkspukside tsentrifugaalvalu protsessis on tootmise peamisteks väljakutseteks vastupidine eraldamine ja kokkutõmbumine. Tinapronksil on segregatsioonivastased omadused ja selle kristalliseerumistemperatuuri vahemik on lai, mistõttu on lihtne tekitada kokkutõmbumis- ja poorsusdefekte.

Selle probleemi lahendamiseks lahendati kahesuunalisest tahkumisest põhjustatud tõsine kokkutõmbumine Ni-sulami lisamisega ja metallipihustusjahutusmeetmete võtmisega.

See uuenduslik tehnoloogiline meede tagab suurte tinapronkspukside kvaliteedi stabiilsuse tsentrifugaalvalu protsessis, muutes nende tugevuse ja survekindluse vastavaks karmide töötingimuste nõuetele.

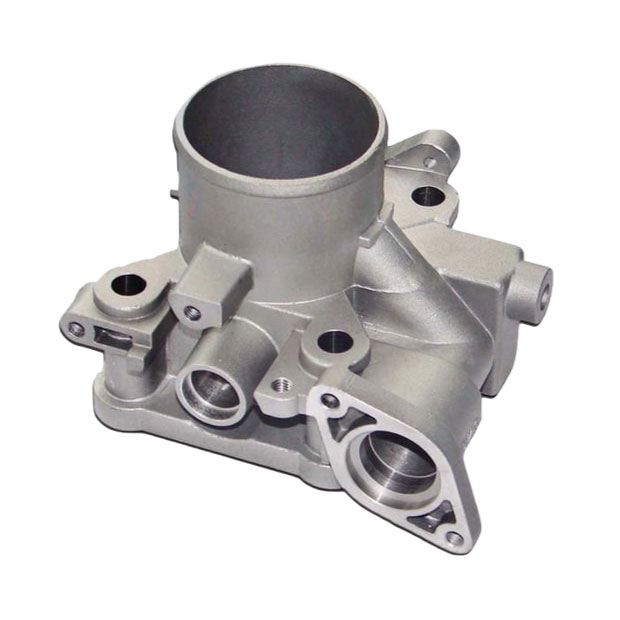

◆ Mitmekesine tootevalik

Tsentrifugaalvalu tehnoloogia abil saab toota mitmesuguseid vasesulamist tooteid. Levinud klassid on järgmised: QSn4-3, QSn4.4-2.5, QSn7-0.2, ZQSn10-1, ZQSn5-2-5, ZQSN6-6-3 jne.

Vaskhülsid, vaskplaadid, vasest liugplaadid, vasest tigukäigud ja muud nendest materjalidest valmistatud tooted on laialdaselt kasutusel elektri- ja elektroonikatööstuses, mehaanilises tootmises, transpordivahendites ja muudes tööstusharudes, mis näitavad suurepärast tehnilist ja majanduslikku jõudlust.

Töötleva tööstuse detailide kvaliteedinõuete pideva paranemisega kindlustatakse tsentrifugaalvalutehnoloogia positsioon vasesulamist detailide valmistamisel. See protsess ei sobi mitte ainult suurte tinapronksist vaskhülsi tootmiseks, vaid näitab ka suurt potentsiaali bimetalliliste komposiitvalandite valdkonnas.

Tulevikus näeme tsentrifugaalvalu komposiittehnoloogia pideva küpsemisega rohkem suure jõudlusega ja pika elueaga vasesulamist valandeid, mis teenindavad erinevaid tööstusvaldkondi.

Ükskõik, mida vajate, on tavalise või spetsiaalse sulamivalu vasekomplekt, tsentrifugaalvalutehnoloogia võib pakkuda teile suurepärase jõudluse ja kulude optimeerimise lahenduse.